Ducati Pantah 350 mit Umbausatz 82er Kolben – Auslitern und Verdichtung erhöhen

Eine Anleitung zur Erhöhung der Verdichtung durch Kürzen der Zylinder, erstellt von Franz Müller.

Gleich am Anfang das wichtigste:

Diese Montageanleitung gilt nicht für den original verwendeten Zylinderkopf vom 350er Motor mit den Ventilen 30,5mm + 33,5mm sondern für den Zyko von der 500/600er Version mit größerem Brennraum (daher niedrigere Verdichtung) und den größeren Ventilen mit 33,5mm + 37,5mm!!

Mein Ziel: Mit möglichst geringen Kosten die Verdichtung erhöhen. Dies gelingt natürlich nur wenn man selbst Zugang zur Metallverarbeitung hat (Fräsen, Drahtschneiden, Aluschweißen) oder Freundschaftsdienste in Anspruch nehmen kann.

Die technisch elegantere und noch effektivere Lösung sind neue Kolben und in meinem Fall einstellbare Zahnriemenräder aber eben auch wesentlich teurer.

1 – Auslitern:Am stehenden Zylinder den Kolben auf OT (oberer Totpunkt) stellen. Das Motorrad schräg aufhängen (Foto) , das geht schneller als den Motor ausbauen, bis das Kerzengewinde lotrecht steht. Mit einer Spritze mit ml-Einteilung den Brennraum vom stehenden Zyl. bis an den unteren Kerzengewinderand mit Öl (Gabelöl oder nicht zu dickes Motoröl) auffüllen. Bei mir waren es 44,5 ccm. Jetzt das Öl mit einem Schlauch wieder absaugen.

Die Berechnung des Verdichtungsverhältnisses:

Radius vom Kolben ist 4,1cm

Hubraum=r x r x 3,14 x5,1cmHub – 4,1cmx4,1cmx3,14×5,1cm =269,2ccm Hubraum + verbleibender Brennraum = Gesamtvolumen – 269,2ccm + 44,5ccm = 313,7 ccm 313,7 : 44,5 = 7,05 : 1 gerundet also ein Verdichtungsverhältnis von 7:1

das ist eindeutig zu wenig für ein gutes Drehmoment.

2- Maßlicher Istzustand des Brennraumes prüfen:

Bei beiden Zyl. mit Lötzinndraht den Quetschspalt zwischen oberem Kolbenrand und Zylinderkopf prüfen. Dazu den Lötzinndraht durch das Kerzengewinde bis zur Zylinderwand einführen und dann den Kolben 1x über den OT drehen, jetzt kann der gequetschte Draht genau gemessen werden. Idealerweise müßten die beiden Quetschspalte gleich groß sein, können aber wegen der Summierung von Fertigungstoleranzen und Ungenauigkeiten von Kurbelwelle, Zylinderlänge, Pleuel- und Kolbenlänge oder unterschiedlich dicken Fußdichtungen (es gibt 0,3mm und 0,5mm) auch differieren. Die beiden gemessenen Q-Spalte bei mir lagen zwischen 1,3 – 1,4 mm also fast identisch. Das Ziel liegt bei einem Spalt von ca. 1mm, nicht wesentlich kleiner da ansonsten bei hoher Drehzahl die Gefahr besteht dass sich durch Materialverformung und Summierung von Spieltoleranzen dann Kolben und Zylinder (oder Ventile) berühren, das wäre suboptimal.

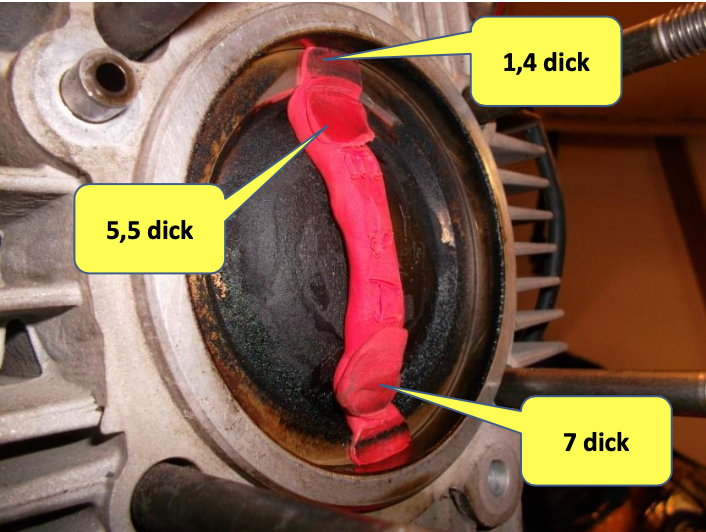

Jetzt einen Zylinderkopf abmontieren (bei mir der liegende), eine ca. 10mm dicke Knetmassenudel über den Kolben legen (Foto), leicht andrücken, im Randbereich nur ca. 2-3mm dick, den Zyko wieder montieren, den Kolben 1x über OT drehen und dann den Zyko wieder abmontieren. Jetzt folgende Abstände (Knetmassenrestdicken) messen:

Einlaßventil zu Kolbenventiltaschenboden – ca. 5,5mm

Auslaßventil zu Kolbenventiltaschenboden – ca. 7mm

Randbereich zwischen Kolben und Zyko – wieder ca. 1,4mm (bestätigt die Messung mit Lötzinn)

Das bedeutet, noch jede Menge Platz zwischen Kolben und Ventile jedoch nicht von Kolben zu Zyko. Da ich jedoch den Brennraum mehr als nur 0,4mm kleiner machen möchte legte ich mich auf 2mm fest was zwangsläufig noch eine Kolbenbearbeitung erfordert – Beschreibung dazu folgt weiter unten.

Anmerkung von Stephan Wagner (da hat er natürlich recht und ich habs vergessen):

Beim Messen der Freigängigkeit des Kolbens, würde ich auch gleich das Freimass der Ventile bestimmen, also nicht nur die Kurbelwelle durchdrehen, sondern auch die Nockenwelle.

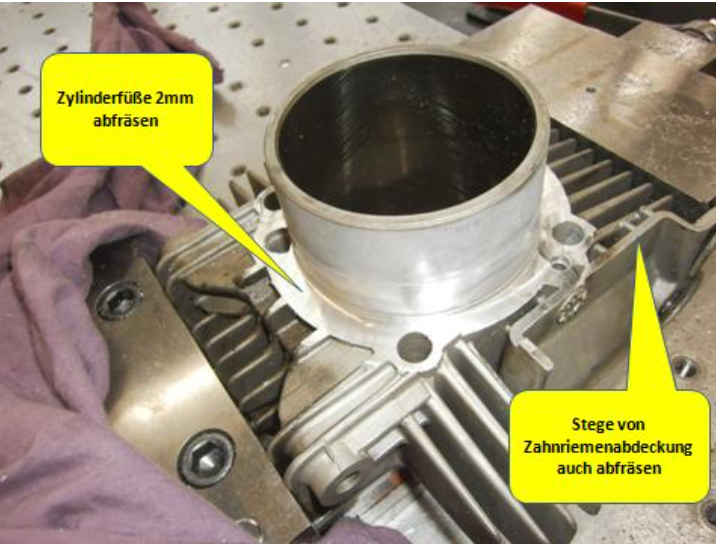

3 – Zylinderfüße 2mm kürzen:

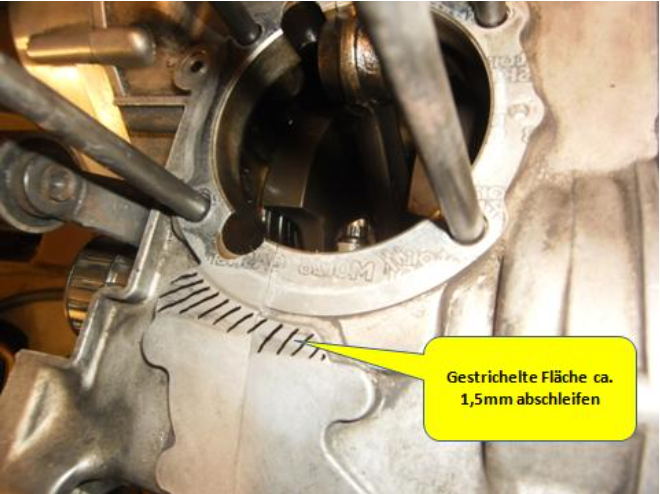

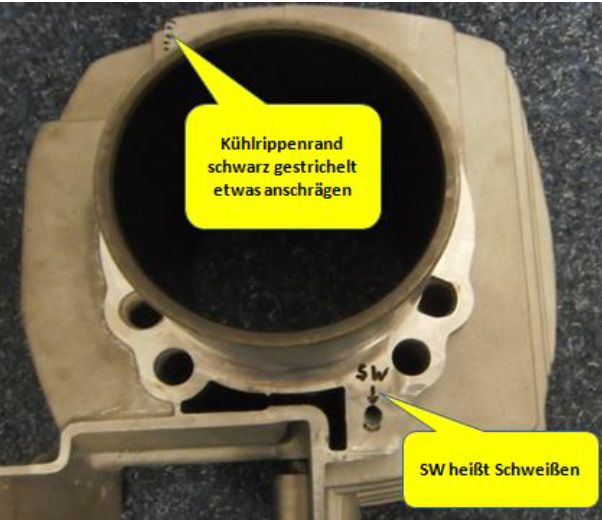

Die beiden Zylinderlängen vorher messen ob sie identisch sind (hab ich vergessen) – ist ca. 66mm. Jetzt die beiden Zylinderfüße genau planparallel um 2mm abfräsen (Foto 3), auch die Stege von der Zahnriemenabdeckung. Nach dem Fräsen war 1 Zyl. 64,0mm und der andere 64,2mm lang. Da ich vergessen hatte die Längen vor dem Bearbeiten zu messen wußte ich nicht ob der CNC-Fräser geschlampt hat oder die Zyl. tatsächlich schon unterschiedlich lang waren. Ich lies den längeren noch 0,2mm abfräsen damit beide exakt gleich lang sind! Beim stehenden Zyl. muß die unterste Kühlrippe vorne etwas angeschrägt werden (Foto 4) damit sie nicht am Motorblock ansteht. Am Motorblock selber muß im vorderen Bereich des Zyl. ca. 1,5mm abgeschliffen werden, auch wegen Platzmangel (Foto 5)

4 – Bohrung für Ölsteigleitung am stehenden Zyl. korrigieren:

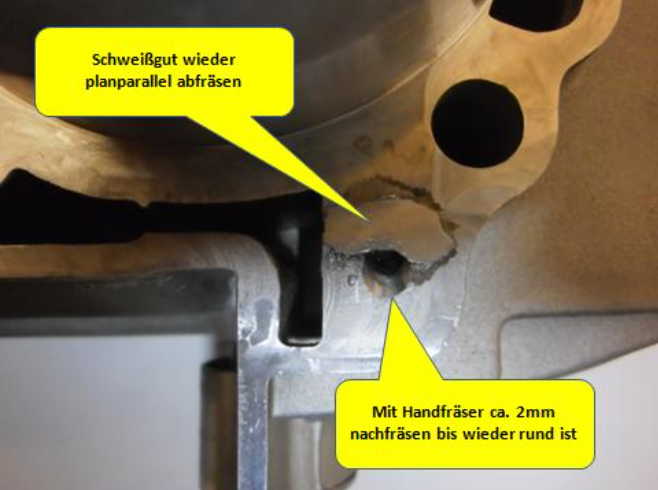

Weil die Ölsteigleitung mit Durchmesser 5mm im steh. Zylinder schräg verläuft, versetzt sich deren Position durch das Abfräsen des Zylinderfußes (Foto 6). Ich hatte dies erst bemerkt als beim ersten Zusammenbau und Test die ganze Sache stark ölte. Nach der Demontage war dann alles klar. Die Bohrung muß ca. 2mm zugeschweißt (Foto 7) und auf der gegenüberliegenden Seite mit dem Handfräser nachgefräst werden damit die Bohrung wieder ihre ursprüngliche Position erlangt. Nach dem Schweißen natürlich wieder sauber planparallel einebnen (fräsen).

5 – Kolben bearbeiten:

Zuerst die gekürzten Zylinder nochmals montieren (ohne Fußdichtung, geht auch ohne Kolbenringe, ist einfacher) um genau zu messen wie viel die Kolben jetzt über den oberen Zylinderrand bei genau OT herausragen. Unbedingt kontrollieren ob besonders der stehende Zyl. ohne Spalt satt auf dem Motorblock (ohne Dichtung) sauber aufliegt. Dazu mit 2 Hülsen diagonal auf den Stehbolzen (oder noch besser alle 4) die Zylinder Richtung Motorblock vorspannen zum genauen Messen. Bei genau OT der Kolben war der Überstand an der Zylinderoberkante jeweils genau 1,0mm. Jetzt heißt es rechnen! Die Fußdichtung ist 0,3 mm stark (es gibt auch 0,5er), somit steht der Kolben im montierten Zustand noch 0,7mm über. Um 1mm Quetschspalt zu erreichen muß ich also 1,7mm (1,0+0,7) von der äußeren Kolbenoberkante abnehmen (Fräsen oder Drehen) – s. Foto 8.

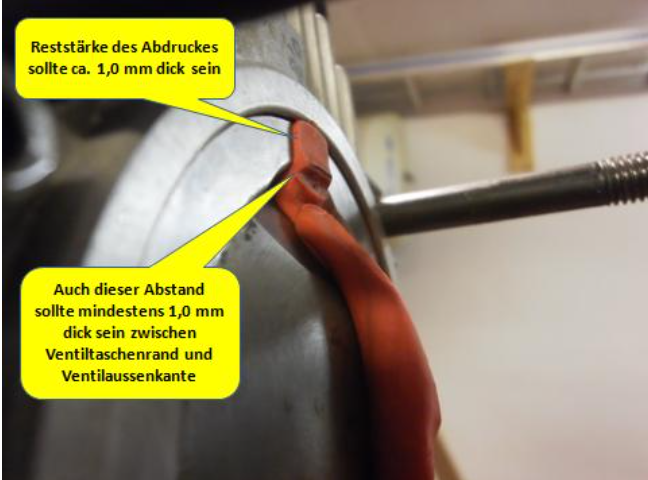

Jetzt mit Fußdichtung alles kpl. zusammenbauen – aber nochmals mit Knetmasse auf den Kolben die endgültigen Abstände kontrollieren, also 2 Kurbelwellenumdrehung um 2×360° drehen, die Zylinderköpfe nochmals abnehmen und kontrollieren ob die gepresste Knetmasse an keiner Stelle dünner wie 1mm ist!! Bei mir wurde es im Bereich Einlassventilrand und Rand der Kolbentasche knapp. Die Knetmassenstärke ist hier schlecht messbar. Damit der Abstand auch sicher groß genug ist habe ich mit dem Handfräser (geht einfach und schnell) noch eine ca. 1x1mm große Nut am Einlassventiltaschenrand der Kolben eingefräst (Foto 9 + 10). Diese kleine Korrektur ist in 10 Minuten erledigt, wenn die Ventile kaputt gängen wäre der Schaden groß!

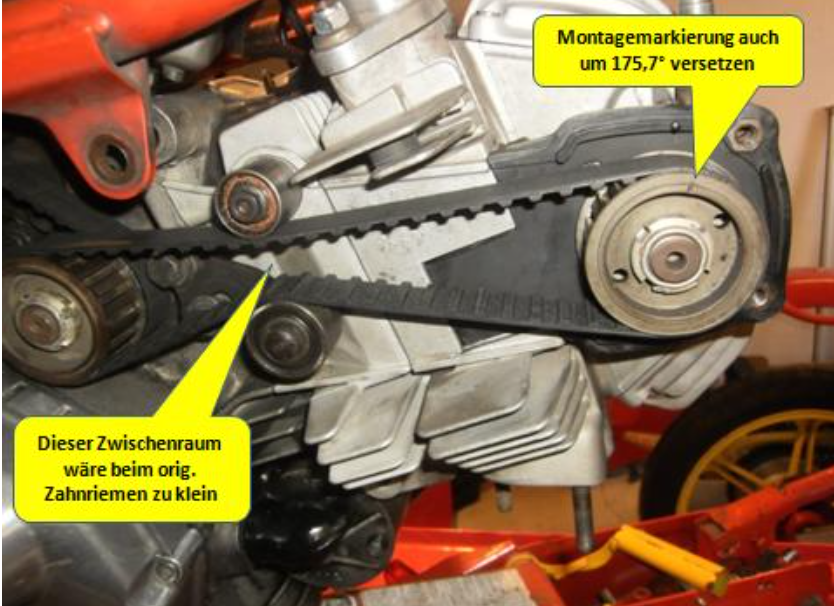

6 – Die verschobene Steuerzeit korrigieren:

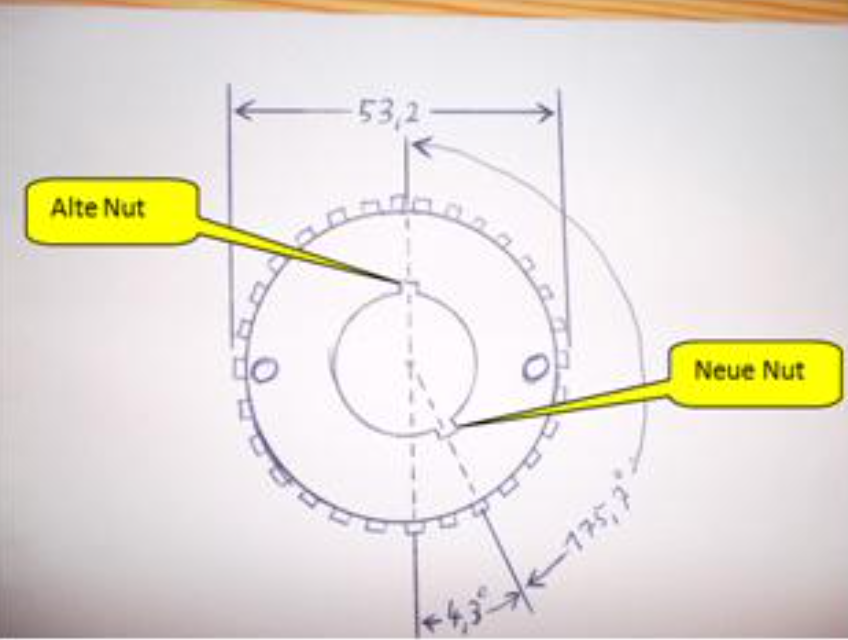

Das gröbste ist geschafft. Wichtig ist noch: Der originale Zahnriemen ist jetzt zu lang! Man muß jetzt statt 68 Zähne einen ZR mit 67 Zähnen (z.B. Gates Powergrip 251L075) verbauen weil sonst zu wenig Spannraum da wäre. Die beiden Antriebsräder der Nockenwellen müssen noch an die verschobene Steuerzeit durch die Zylinderkürzung angepasst werden. Mit einer Drahtschneidemaschine werden die um 4,3° versetzten Nuten ( siehe Zeichnungsskizze) um 180° – 4,3° = 175,7° versetzt neu geschnitten. Das heißt natürlich auch dass die Markierungen für die Zahnriemenmontage um 175,7° versetzt werden müssen – in die richtige Richtung.

Die folgende Skizze (Foto12) ist nicht maßstabsgetreu und soll nur optisch darstellen was gemacht wird. Da die neue Nut nur 4,3° versetzt werden müßte und dadurch die neue und die bestehende Nut zu dicht beieinander liegen würden muß das ganze um 180° bzw. 175,7° (180-4,3) versetzt werden. Da sich das Nockenwellenantriebsrad durch die Zylinderverkürzung um 2mm eben auch um 2mm verdreht ( der Zahnriemen bleibt ja quasi stehen) ergibt sich folgende Berechnung:

U=d x 3,14 in Zahlen: 53,2mm x 3,14 = 167,05 mm : 360° = 0,464mm

Das heißt: 0,464mm = 1° Verdrehung – folglich sind 2mm Verdrehung dann 4,3°

7 – Zusammenbau und nochmals auslitern:

Jetzt alles schön zusammenbauen und nochmals zur Sicherheit mit Lötzinndraht den Quetschspalt kontrollieren, war bei mir zwischen 1,0 und 1,1 mm, also in Ordnung. Der stehende Zylinder wird nochmals ausgelitert.

Ergebniss: nur noch 37ccm verbleibender Brennraum anstatt 44,5ccm!!

Berechnung vom neuen Verdichtungsverhältniss:

Hubraum + verbleibender Brennraum = Gesamtvolumen – 269,2ccm + 37ccm = 306,2 ccm

306,2 : 37 = 8,28 : 1 gerundet also ein neues Verdichtungsverhältnis von 8,3:1

Das ist noch kein Spitzenwert aber ich war gespannt was dieser Eingriff jetzt bringt und ob meine Duc überhaupt einwandfrei läuft. Am 17.12.16 bei eisigen Minusgraden aber Sonnenschein machte ich eine kurze Probefahrt und war sehr angetan von dem deutlichen Zuwachs an Drehmoment in der Mitte. Die Tatsachen kommen dann auf dem Leistungsprüfstand auf den Tisch.

Ganz zum Schluß, als ich die beiden Zahnriemenabdeckungen wieder montieren wollte, bemerkte ich daß diese natürlich jetzt 2mm zu lang waren, also auch diese ca. 1,5 – 2mm kürzen und aus den runden Schraubbohrungen jetzt Langlöcher anfeilen, geht gut und schnell.

Anmerkung: Wer Fragen zu diesem Umbau oder noch Verbesserungsvorschläge hat weil er diesen Umbau schon selber gemacht hat darf sich gerne bei mir melden. Ich bin nur Hobbyschrauber und habe sowas zum ersten Mal gemacht – aber es kann nicht so viel daran falsch sein weil meine Pantah läuft wunderbar.

Technische Daten meiner Pantah:

350er Motor/Getriebe – mit Umrüstsatz (82er Kolben/Zyl.) aber orig. Hub 51mm – jetzt 540ccm und den größeren Ventilen 33,5mm/37,5mm – 2in 1 offene Conti, 36er Dellortos, jetzt Dez. 2016 bei 94000km Verdichtung erhöht.

Übrigens: im Frühjahr 2017 hab ich noch originale 650er Kolben ergattert und hab die mit meinen Umbausatzkolben verglichen weil ich hoffte dass ich mit denen eventuell noch mehr Verdichtung rausholen könnte – aber das Gegenteil ist der Fall, mit diesen orig. Kolben würde die Verdichtung wieder sinken. Ich habe meinen Umbausatzkolben (rechts) mit dem orig. 650er Kolben (links) abgesteckt und dann festgestellt dass der orig. an der Außenkante 2,9mm niedriger ist. Das kommt daher weil die 650er Pantah ja 10mm mehr Hub als eine 350er und auch eine andere Zylinderlänge hat.

Franz Müller

An der Röslwies 8

88167 Gestratz

Tel. 08383-7581

Hier ist die Montageanleitung zum Download:

Montageanleitung-Ducati-Pantah-Auslitern-und-Verdichtung-erhöhen