Ventilspiel prüfen und einstellen

bei den alten 2-Ventil-Motoren von DUCATI, bei denen die Öffner-Kipphebel nicht seitlich auf ihren Wellen verschoben werden können (z.B. bei den Pantah-Modellen)

Ein Bericht von Ingo Schönian – 10.02.2019

1. Zündkerzen demontieren

2. Zahnriemen-Abdeckungen demontieren

3. Beide Zahnriemen demontieren

a. 5. Gang einlegen

b. Kurbelwelle mit Hilfe des Hinterrad solange drehen, bis keiner der beiden Kolben in der Nähe seines OTs steht

c. Laufrichtung beider Zahnriemen auf den Zahnriemen mit weißem Edding-Stift markieren (falls diese später wieder verwendet werden sollen)

d. Markierungen auf allen drei Riemenscheiben relativ zum Gehäuse prüfen und bei Bedarf erneuern (zur Gewährleistung der korrekten Stellung zwischen Kurbelwelle und Nockenwellen bei der späteren Montage)

e. Spannrollen beider Zahnriemen lösen

f. Zahnriemen abnehmen

4. Prüfen des Ventilspiels der Öffner-Kipphebel

a. Beide Ventildeckel demontieren (je 4 Inbusschrauben M6)

b. Jeweils eine der 4 Inbusschrauben M6 in das Ölablaufloch im Zylinderkopf stecken, damit dort im Laufe der Arbeiten nichts hineinfallen kann

c. Nockenwelle durch Drehen der Riemenscheibe mit den Fingern auf Stellung OT bringen (es sind also sowohl Einlass- als auch Auslass-Ventil geschlossen)

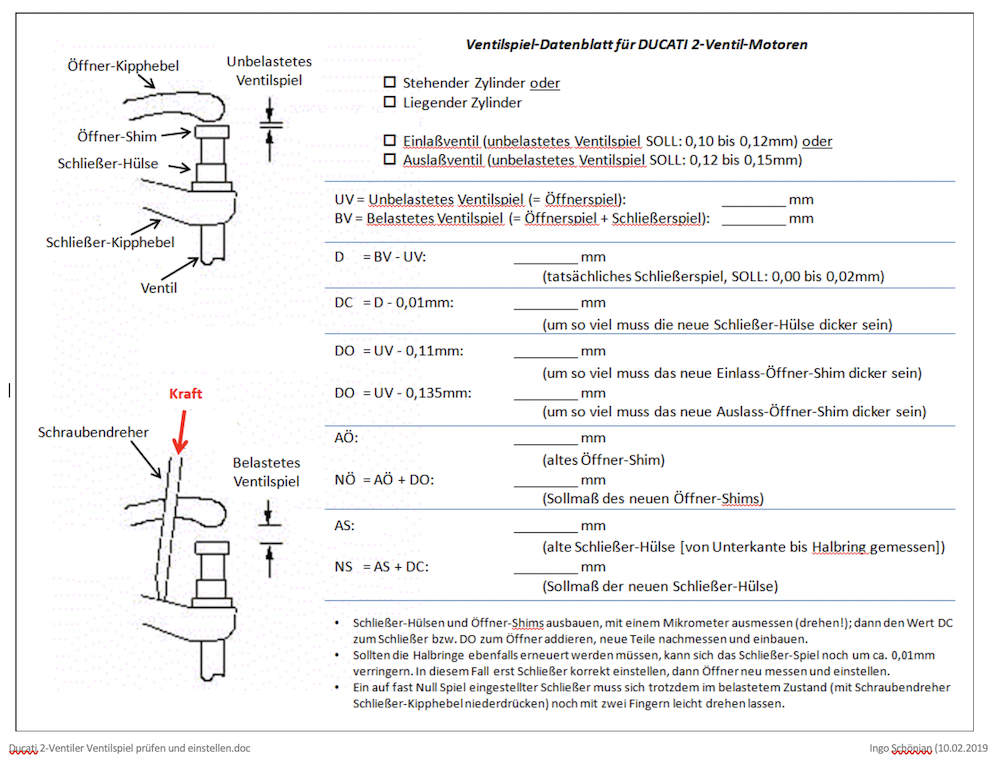

d. Ventilspiel des Öffner-Kipphebels am Einlassventil mit Hilfe einer Fühlerblattlehre prüfen (SOLL: 0,10 – 0,12mm)

e. Ventilspiel des Öffner-Kipphebels am Auslassventil mit Hilfe einer Fühlerblattlehre prüfen (SOLL: 0,12 – 0,15mm)

f. Werte auf Ventilspiel-Datenblatt notieren

5. Prüfen des Ventilspiels der Schließer-Kipphebel (SOLL: 0,00 – 0,02mm)

a. Seitliches Lagerschild der Nockenwelle demontieren (4 Inbusschrauben M6); hierbei auf die Distanzscheibe (-n) achten, die sich zwischen Lagerschild und Nockenwelle befindet

b. Beide Öffner-Kipphebelwellen seitlich herausziehen

• hierzu M5-Gewindeadapter in die Öffner-Kipphebelwellen einschrauben und Wellen mit Ausziehhammer herausziehen

c. Beide Öffner-Kipphebel durch die Ventildeckel-Öffnungen herausnehmen

• hierbei unbedingt auf die Distanzscheiben achten, die die Öffner-Kipphebel axial auf ihren Wellen fixieren

d. Seitliches Lagerschild der Nockenwelle wieder montieren (4 Inbusschrauben M6)

e. Das Ventilspiel der Schließer-Kipphebels wird nicht am Ventil selbst, sondern zwischen dem Schließer-Nocken der Nockenwelle und dem jeweiligen Schließer-Kipphebel geprüft

f. Nockenwelle an der Riemenscheibe mit den Fingern gefühlvoll drehen und hierbei auf einen Reibwiderstand zwischen dem jeweiligen Nocken der Nockenwelle und dem jeweiligen Kipphebel achten

• Möglichkeit 1: Beim Drehen der Nockenwelle ist ein Widerstand fühlbar (Nocken der Nockenwelle und Kipphebel berühren sich also, obwohl das Ventil bereits komplett geschlossen ist) => Die Schließer-Einstellhülse ist also zu dick!

o Fazit: Es muss also eine dünnere Schließer-Einstellhülse eingebaut werden!

• Möglichkeit 2: Beim Drehen der Nockenwelle ist kein Widerstand fühlbar (Nocken der Nockenwelle und Kipphebel berühren sich also bei komplett geschlossenem Ventil nicht) => Die Schließer-Einstellhülse ist also entweder korrekt oder zu dünn!

o Fazit: Nun muss also geprüft werden, ob die Schließer-Einstellhülse tatsächlich korrekt oder vielleicht in Wirklichkeit zu dünn ist

o Hierzu die Nockenwelle so drehen, dass sich eine Fühlerblattlehre zwischen dem jeweiligen Schließer-Nocken der Nockenwelle und dem jeweiligen Schließer-Kipphebel durch eine der Ventildeckel-Öffnungen einschieben lässt

¬ Möglichkeit 2.1: Bei einem 0,02mm starken Fühlerblatt ist beim Drehen der Nockenwelle kein Widerstand fühlbar (Nocken der Nockenwelle und Kipphebel haben also selbst bei einem komplett geschlossenem Ventil noch immer einen Abstand von > 0,02mm) => Die Schließer-Einstellhülse ist also zu dünn!

♣ Fazit: Es muss also eine dickere Schließer-Einstellhülse eingebaut werden!

¬ Möglichkeit 2.2: Bei einem 0,02mm starken Fühlerblatt ist beim Drehen der Nockenwelle ein Widerstand fühlbar (Nocken der Nockenwelle und Kipphebel haben also bei einem komplett geschlossenem Ventil einen Abstand von < 0,02mm) => Die Schließer-Einstellhülse hat die korrekte Dicke:

♣ Fazit: Der Abstand zwischen Nocken der Nockenwelle und Kipphebel liegt also zwischen 0,00mm (wg. Möglichkeit 2) und 0,02mm (wg. Möglichkeit 2.2) und entspricht somit dem SOLL! Es ist keine Veränderung an der Schließer-Einstellhülse erforderlich!

6. Einstellen des Ventilspiels der Schließer-Kipphebel

a. Falls eine Schließer-Einstellhülse gewechselt werden muss (also bei Möglichkeit 1 oder Möglichkeit 2.1):

• Nockenwelle soweit drehen, dass das Spiel zwischen Nocken der Nockenwelle und Schließer-Kipphebel am größten ist

• Schließer-Kipphebel herunterdrücken und in dieser Stellung blockieren, indem ein Gegenstand (z.B. Schraubendreher) zwischen Nocken der Nockenwelle und Schließer-Kipphebel gesteckt wird

• Schließer-Einstellhülse auf dem Ventilschaft nach unten schieben

• Halbringe per Magnet entfernen

• Schließer-Einstellhülse nach oben vom Ventilschaft abziehen

• Dicke der Schließer-Einstellhülse mit Hilfe einer Bügelmessschraube und eines speziellen Messdornes (der gewährleistet, dass die Dicke der Schließer-Einstellhülse exakt zwischen der Rundung des Halbringbettes und der Auflagefläche zum Schließer-Kipphebel gemessen werden kann) messen

• Schließer-Einstellhülse der passenden Dicke (entweder neu gekauft oder durch das Abschleifen einer max. 0,05mm zu dicken Hülse mit 600er-Schleifpapier von Hand) montieren

• alle Bauteile gut einölen

• Nockenwelle mehrmals von Hand drehen

b. Ventilspiels der Öffner-Kipphebel erneut kontrollieren

• dazu die Arbeiten ab Position 3f wiederholen

7. Einstellen des Ventilspiels der Öffner-Kipphebel

a. Nockenwelle durch Drehen der Riemenscheibe mit den Fingern auf Stellung OT bringen

b. Öffner-Einstellkäppchen der korrekten Dicke (siehe Ventilspiel-Datenblatt) auf das jeweilige Ventil aufstecken

c. Beide Öffner-Kipphebel durch die Ventildeckel-Öffnungen in den Zylinderkopf einführen

• hierbei unbedingt auf die Distanzscheiben achten, die die Öffner-Kipphebel axial auf ihren Wellen fixieren; diese können am besten durch das Einfädeln einer konisch angeschliffenen Welle (Ø 10mm) zueinander und zu den Bohren von Öffner-Kipphebel und Zylinderkopf ausgerichtet werden

d. Beide Öffner-Kipphebelwellen seitlich in den Zylinderkopf hineinstecken (Achtung: die M5-Gewinde der Öffner-Kipphebelwellen müssen sichtbar sein und nach außen zeigen); die Öffner-Kipphebelwellen vor dem Einsetzen gut einölen

e. Seitliches Lagerschild der Nockenwelle wieder montieren (4 Inbusschrauben M6)

f. Ventilspiels der Öffner-Kipphebel erneut kontrollieren (sie Punkt 2)

g. Die eine der 4 Inbusschrauben M6, die in das Ölablaufloch im Zylinderkopf gesteckt wurde, damit dort im Laufe der Arbeiten nichts hineinfallen kann, wieder aus dem Ölablaufloch herausziehen

8. Abschließende Kontrolle des korrekten Ventilspiels der Schließer-Kipphebel

a. Nockenwelle durch Drehen der Riemenscheibe mit den Fingern auf Stellung OT bringen

b. Beim Herunterdrücken des Schließer-Kipphebels mit Hilfe eines Schraubendrehers (mit nicht übermäßiger Kraft; es soll lediglich die Vorspannkraft der Schließer-Unterstützungsfeder [wird bei niedrigen Drehzahlen benötigt] überwunden werden) müssen sich die Schließer-Hülsen mit den Fingern auf ihren jeweiligen Ventilschaft noch drehen lassen

c. Falls diese abschließende Kontrolle ein negatives Ergebnis bringt (Schließer-Hülse lässt sich nicht drehen), muss erneut bei Position 4 gestartet werden

9. Beide Ventildeckel wieder montieren (je 4 Inbusschrauben M6)

10. Zahnriemen wieder montieren (Spalt der Außenseite des Riemens zur kleinen Führungsrolle = ca. 5mm; Anziehmoment der M8-Verschraubungen des Riemenspanners = max. 25Nm)

11. Kurbelwelle mit Hilfe des Hinterrad mehrmals drehen und immer wieder die korrekten Steuerzeiten kontrollieren (Markierungen auf allen drei Riemenscheiben relativ zum Gehäuse)

12. Zahnriemen-Abdeckungen wieder montieren

13. Zündkerzen wieder montieren (20 Nm)

Skizze und Text: Ingo Schönian

Anleitung zum Download hier: Ventilspiel prüfen und einstellen